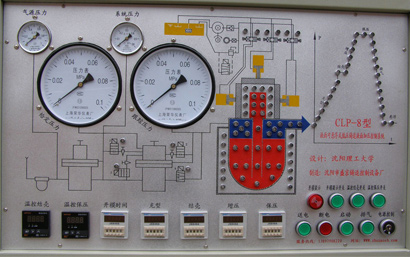

低压铸造液面加压控制系统

CLP-8型

CLP-8型液面加压控制系统能够完成差压铸造、低压铸造、真空吸铸过程中液面加压的控制。具有适应性广、柔性好、结构简单的特点。在技术上与以往的差压铸造液面加压控制系统比较有以下三点优势:

(1) 无论是气动模拟控制还是电动模拟控制都存在调节器复杂、易出故障、抗干扰能力差等缺点。而组合控制阀则是利用计算机的运算能力将模拟控制转化为一群阀组的开关控制。这无疑会简化执行器的结构,而且几乎没有故障率(目前价格高),抗干扰能力很强,复杂的问题都是由计算机软件完成。

(2)模拟调节阀的通用性差,一般均为专用的,且对真空无法控制。“组合阀”对真空吸铸调节、差压铸造调节、低压铸造调节全通用,功能切换由计算机执行。

(3)组合阀控制大大地简化了控制系统的结构。

下图所示是半组合阀控制系统,全机仅用12个器件,如果全部都用组合阀控制,那么全机仅用5~6个元件就可以完成,这无疑会使系统的故障率大大降低。气路调节系统的体积仅有一台十八寸的电视大,其上没有手动调节元件,便于放入地坑或附在差压铸造机的下罐上,既省空间,又提高性能。

CLP-8型差压铸造液面加压控制系统所达到的技术指标如下:

本控制系统采用集成技术生产的,是以压力跟踪器为核心的闭环反馈系统,整机结构简单、体积小、运行可靠、抗干扰能力强。

1)加压速度范围:0~0.01MPa/s。

2)增压补缩的压力范围:0~0.15MPa。

3)充型、结壳、增压、保压、开模提示的延时范围:0.1s~99min。保压压力持续时间也可由温控表自动控制,操作者只要设定好排气时模具的温度即可。

4)抗干扰能力

1.型腔断面的变化不影响充型速率;

2.坩埚的漏气量20m3/h时不影响充型速率;

3.气源压力从0.5MPa波动到1MPa时不影响加压速率。

5) 由于液面总是悬浮在升液管口处,因而结壳、保压不受液位高低的影响,具有良好的 重复再现性。

6)悬浮时压力表所指示的压力值可以显示出坩埚内液位的高低。

结构及工作原理

结构:气路和电路各自独立,仅以一组航空插件相互连接,维护方便。组成一个闭环反馈控制系统必须由控制信号发生器、检测(坩埚)压力变化的传感器、比较器、放大器、调节器、转化器等部件组成。

工作原理:当控制信号送入压力跟踪器的上膜室后,经过放大驱动主阀芯打开向坩埚送气,使之压力升高,同时升高了的压力经管路反馈到它的下膜室,以制约主阀芯的开启度,使之它所开启的状态恰好能保证坩埚中的压力按控制信号而变化。因此当控制信号按一定工艺曲线给出后,坩埚内就能准确的再现相同的工艺曲线。

控制系统特点

1)本控制系统采用了集成技术,因而外观结构简单,维护方便,运行稳定可靠;

2)由于液面总是悬浮在升液管口处,因而在悬浮时压力表就可以指示坩埚内液 位的高低;

3)系统的保压延时及开模延时可根据温度变化来控制,也可用时间继电器延时完成。

4)系统采用闭环控制,因而对元件的精度要求不高,但抗干扰能力却很强;

5)系统有对称的两个大盘面的指针式压力表,在充型时可指示液位的跟踪情况,调试时又可以从压力表上直读加压速率,在悬浮时,压力表可指示坩埚内液位的高低,在模拟指示灯配合下,使操作者随时了解系统的工作情况;

6)当不采用电触点式控制方式,可增加系统工作的可靠性,生产过程全部自动进行,无附加手动的必要。对控制系统精度要求严格的用户,可在型内安放热电偶,系统中附有两个智能温控表,用它控制充型(保压)转结壳(排气),既增大了系统工作的可靠性,又使操作者随时了解模具上的温度分布情况;

7)本系统采用高精度的恒压阀,可省去笨重的储气罐;

8)本系统备有顺序凝固及同时凝固的两种充型加压方式,为进一步提高铸件的内在质量提供了可能。